Nauka o utwardzaniu promieniami UV

Utwardzanie odnosi się do reakcji chemicznych zachodzących podczas procesów polimeryzacji. Procesy polimeryzacji obejmują wiązanie lub sieciowanie rozłączonych cząsteczek i krótszych łańcuchów polimeru, dzięki czemu tworzą one znacznie dłuższe, twardsze i sztywniejsze łańcuchy polimerowe. Chociaż wiele substancji ma strukturę polimerową, chemia i inżynieria polimerów skupiają się przede wszystkim na materiałach i procesach obejmujących tworzywa sztuczne i gumę.

Jeśli masz jakiekolwiek pytania dotyczące stosowanej tutaj terminologii, możesz zapoznać się z naszym artykułem dotyczącym terminologii utwardzania promieniami UV, aby dowiedzieć się więcej.

Fotopolimeryzacja UV, znana również jako utwardzanie promieniowaniem lub po prostu utwardzanie promieniami UV, to specyficzna kategoria polimeryzacji, w której energia ultrafioletowa napędza sieciowanie w materiałach opracowanych za pomocą promieni UV, takich jak tusze, powłoki, kleje i wytłoczki. Technologia ta jest z powodzeniem stosowana od prawie trzech czwartych wieku w różnorodnych procesach produkcyjnych obejmujących wiele różnych gałęzi przemysłu. Dzieje się tak, ponieważ utwardzanie promieniami UV pozwala uzyskać wysoce pożądane właściwości materiału dzięki szybkim instalacjom o niewielkich rozmiarach, które natychmiast i skutecznie przekształcają mokre w dotyku materiały w solidne struktury, które są suche w dotyku.

W wielu zastosowaniach preparaty UV są wykonane ze wszystkich materiałów stałych lub materiałów o dużej zawartości części stałych, które nie zawierają płynnych nośników. Cząstki stałe są po prostu wystarczająco małe i wystarczająco liczne, aby można je było nakładać na szeroką gamę powierzchni tak, jakby były cieczami. Chociaż użytkownicy i dostawcy przemysłowi czasami opisują szybką zmianę strukturalną związaną z utwardzaniem promieniami UV jako suszenie, tusze, powłoki i kleje formułowane za pomocą promieni UV nie ulegają wysuszeniu. Są wyleczeni.

Natomiast konwencjonalne preparaty na bazie wody i rozpuszczalnika zawierają rzeczywiste ciekłe nośniki, których głównym celem jest ułatwienie nanoszenia pożądanej zawartości substancji stałych na zamierzone powierzchnie za pomocą różnych metod drukowania, natryskiwania, powlekania i dozowania. Po nałożeniu praca nośnika jest zakończona i należy go odparować lub wysuszyć za pomocą suszarek z wymuszonym obiegiem powietrza lub termicznym. Po odparowaniu na powierzchni części, podłoża lub konstrukcji pozostają jedynie cząstki stałe. W przypadku nośników rozpuszczalnikowych przepisy często wymagają dopalenia odparowanych rozpuszczalników za palnikami przed uwolnieniem do środowiska.

W przypadku wielu procesów wykorzystujących wodę i rozpuszczalniki, w których do utwardzania nie wykorzystuje się światła UV, długie tunele suszące i energochłonne piece muszą być zintegrowane z liniami produkcyjnymi, aby aktywnie napędzać parowanie. W przeciwieństwie do utwardzania UV, procesy suszenia nie powodują zmian molekularnych w chemii. Po prostu pozostawiają rozłączone, resztkowe ciała stałe, które spoczywają bezpośrednio na powierzchni nieporowatych materiałów, takich jak plastik i metal, lub są lekko wchłaniane w porowate struktury, takie jak drewno i papier. Pozostałości stałe są często podatne na zarysowania, uszkodzenia, zarysowania, zniszczenia chemiczne i warunki atmosferyczne. W wielu przypadkach w przypadku materiałów na bazie wody i rozpuszczalników należy zastosować przezroczyste powłoki wierzchnie, a także inne mechanizmy ochronne, takie jak laminowanie folii.

Dzięki utwardzaniu promieniami UV długie łańcuchy polimerowe i niezwykle mocne struktury molekularne dają wysoce pożądane właściwości fizyczne, mechaniczne i estetyczne, które ostatecznie poprawiają ogólny wygląd, jakość i wydajność wielu przedmiotów codziennego użytku. W rezultacie producenci szeroko stosują utwardzanie promieniami UV w celu uzyskania żywych kolorów atramentu; wizualne, dotykowe i haptyczne efekty specjalne; niezwykle silne wiązania niszczące; doskonała odporność chemiczna i warunki atmosferyczne; oraz pożądane właściwości powierzchni, takie jak twardość, poślizg i odporność na uderzenia. Utwardzanie promieniami UV jest przyjazne dla środowiska, ponieważ eliminuje energochłonne piece i tunele suszące, lotne związki organiczne (LZO) i niebezpieczne zanieczyszczenia powietrza (HAP). Ponieważ procesy utwardzania promieniami UV powodują sieciowanie chemiczne w ułamkach sekundy, a reakcja dobiega końca w momencie zakończenia, obróbka po utwardzeniu, przetwarzanie, pakowanie, montaż, napełnianie i wysyłka są możliwe bezpośrednio po końcowej stacji utwardzania UV.

Lekka nauka

Widmo elektromagnetyczne reprezentuje ciągły zakres całego światła we wszechświecie, w tym światła emitowanego przez obiekty na Ziemi, a także ciała niebieskie. Ponieważ światło zawsze wypromieniowuje na zewnątrz ze źródła emitującego, często nazywa się je promieniowaniem elektromagnetycznym lub po prostu promieniowaniem. Graficzne przedstawienie widma elektromagnetycznego pokazano na poniższej ilustracji.

Widmo elektromagnetyczne dzieli się na promienie gamma, promieniowanie rentgenowskie, ultrafiolet, światło widzialne, podczerwień i fale radiowe. Pasmo ultrafioletu dzieli się dalej na próżniowe UV, UVC, UVB, UVA i UVV. Fale radiowe dzielą się na radarowe, telewizyjne, FM i AM, przy czym mikrofale są wyróżniane jako mniejszy podsegment radaru i częściej jako odrębne pasmo pomiędzy falami podczerwonymi i radiowymi. Każdy wycinek widma jest dyskretnie określany ilościowo na podstawie długości fali, częstotliwości i energii fotonicznej. Z wyjątkiem światła widzialnego, które wytwarza kolor podczas interakcji z obiektami, całe światło w widmie jest niewidoczne.

Granice pomiędzy pasmami światła nie są sztywne i nie ma oficjalnie ustalonych długości fal, przy których jedno się kończy, a drugie zaczyna. W rezultacie różne branże, organizacje, standardy i aparatura pomiarowa odwołują się do nieco innych zakresów. Do utwardzania promieniami UV zazwyczaj stosuje się następujące zakresy.

- UV próżniowe (100 – 200 nm) – część widma elektromagnetycznego pomiędzy 100 a 200 nm. Próżniowe długości fal UV zostały tak nazwane, ponieważ najlepiej rozchodzą się w próżni i nie przemieszczają się w powietrzu. Próżniowe promieniowanie UV emitowane przez systemy utwardzania jest skuteczne tylko w procesach fotopolimeryzacji, gdy systemy UV i powierzchnie utwardzające działają w środowiskach obojętnych azotem. W zależności od stężenia tlenu w środowisku zobojętnionym, próżniowe promieniowanie UV może wytwarzać ozon.

- UVC (200 – 280 nm) – część widma elektromagnetycznego pomiędzy 200 a 280 nm. UVC jest powszechnie określane jako krótkie UV lub bakteriobójcze UV i jest niewidoczne dla ludzkiego oka. Ozon jest zazwyczaj wytwarzany przy długości fali UVC wynoszącej 240 nm i mniejszej. Długości fal UVC są absorbowane na powierzchni chemii UV i utwardzają powierzchnię.

- UVB (280 – 315 nm) – część widma elektromagnetycznego pomiędzy 280 a 315 nm. UVB jest niewidoczne dla ludzkiego oka. Długości fal UVB wnikają głębiej w chemię niż UVC, ale nie tak daleko, jak UVA i UVV.

- UVA (315 – 400 nm) – część widma elektromagnetycznego pomiędzy 315 a 400 nm. UVA stanowi największą część energii UV i jest powszechnie określane jako długie promieniowanie UV. UVA znajduje się na dolnej granicy tego, co ludzkie oko postrzega jako kolor. Długości fal UVA wnikają głęboko w chemię UV.

- UVV (400 – 450 nm) – część widma elektromagnetycznego pomiędzy 400 a 450 nm. V oznacza widzialne, ponieważ te długości fal są postrzegane przez ludzkie oko jako kolor i nakładają się na niewielką część widma widzialnego. Długości fal UVV wnikają głęboko w chemię UV.

- ultrafiolet (100 – 450 nm) – część widma elektromagnetycznego pomiędzy 100 a 450 nm. Granica między długością fal UV i widzialną nie jest precyzyjnie określona i ogólnie uważa się, że mieści się ona pomiędzy 400 a 450 nm. Długości fal UV wykraczają poza to, co ludzkie oko postrzega jako kolor fioletowy.

- widzialne (400 – 700 nm) – część widma elektromagnetycznego pomiędzy 400 a 700 nm. Światło widzialne zawiera wszystkie odcienie kolorów, a różne kolory są generowane przez różne długości fal lub kombinacje długości fal odbijanych od obiektów. Widmo widzialne jest często reprezentowane przez tęczę.

- podczerwień (700 nm – 0,1 mm) – część widma elektromagnetycznego pomiędzy 700 nm a 0,1 mm. Długości fal podczerwonych wykraczają poza to, co ludzkie oko postrzega jako kolor czerwony. Niektóre długości fal podczerwieni emitują ciepło, inne nie. Długości fal podczerwonych są dominującym czynnikiem wpływającym na ciepło emitowane przez systemy utwardzania elektrodowego i mikrofalowego UV. Stosunkowo monochromatyczne systemy utwardzania UV LED nie emitują podczerwieni.

- mikrofale (0,1 mm – 10 cm) – wąskie pasmo od 0,1 mm do 10 cm zlokalizowane na krawędzi radaru i znacznie szerszej części widma elektromagnetycznego w postaci fal radiowych. Mikrofale można wykorzystać do zasilania określonego typu lampy utwardzającej UV stosowanej w systemach utwardzania bezelektrodowego lub mikrofalowego.

Podczas gdy konwencjonalne szerokopasmowe źródła UV, takie jak lampy mikrofalowe i lampy łukowe, emitują promieniowanie UVA, UVB, UVC i UVV, a także światło widzialne i podczerwień, dostępne na rynku źródła utwardzające LED emitują stosunkowo wąskie pasma UVA bliższe widzialnemu (365, 385, 395 i 405 nm). W rezultacie konwencjonalnie opracowane chemikalia UV o szerokim spektrum działania na ogół nie utwardzają się dobrze w przypadku diod LED UV i należy je zmienić, aby utwardzały wyłącznie dłuższe fale UVA i UVV. Na szczęście producenci farb, powłok i klejów coraz częściej projektują chemię UV LED w taki sposób, aby pojedynczy preparat można utwardzać zarówno lampami LED, jak i konwencjonalnymi. W nadchodzących latach coraz więcej receptur będzie korzystać z możliwości podwójnego utwardzania, co doprowadzi do stopniowego, ale nieuniknionego przejścia branży w kierunku utwardzania UV LED.

Długość fali, częstotliwość i energia fotoniczna

Każdy wycinek widma elektromagnetycznego jest dyskretnie określany ilościowo na podstawie długości fali, częstotliwości i energii fotonicznej. Długość fali to miara odległości pomiędzy odpowiednimi punktami okresowej fali świetlnej. Zwykle jest oznaczany grecką literą lambda (l). Częstotliwość to częstotliwość występowania określonej długości fali. Jest mierzony w cyklach na sekundę lub w hercach (Hz) i jest zazwyczaj oznaczany literami (f) lub (v). Częstotliwość i długość fali są powiązane z prędkością światła, gdzie częstotliwość to prędkość światła podzielona przez długość fali. W miarę wydłużania się długości fali częstotliwość maleje. I odwrotnie, gdy długość fali staje się krótsza, częstotliwość wzrasta.

Zarówno częstotliwość, jak i długość fali można wykorzystać do obliczenia energii całego promieniowania elektromagnetycznego w widmie. Osiąga się to za pomocą jednego z dwóch poniższych równoważnych wzorów znanych jako zależność Plancka-Einsteina.

Gdzie:

E = energia fotonu (dżul)

h = stała Plancka (dżul·sekunda)

c = prędkość światła (metr na sekundę)

λ = długość fali (metr)

v = częstotliwość (cykli na sekundę)

Zgodnie z zależnością Plancka-Einsteina krótsze fale, takie jak UVC, mają więcej energii niż dłuższe fale, takie jak UVA. W związku z tym wszystkie długości fal w paśmie ultrafioletowym mają znacznie więcej energii niż fale widzialne, podczerwone, mikrofale i fale radiowe, a jednocześnie mają mniej energii niż promienie rentgenowskie i promienie gamma.

Natężenie promieniowania (W/cm2)

Napromieniowanie to moc promieniowania docierająca do powierzchni na jednostkę powierzchni. Wyraża się go w watach lub miliwatach na centymetr kwadratowy (W/cm2 lub mW/cm2). Inne powszechnie używane terminy określające natężenie promieniowania obejmują gęstość mocy i gęstość watów. Chociaż jest to technicznie niepoprawne, natężenie napromienienia jest powszechnie określane jako intensywność, a ilekroć używa się intensywności, ogólnie rozumie się ją jako natężenie napromienienia. Natężenie napromienienia jest zazwyczaj mierzone i podawane jako najwyższa wartość szczytowa w szerokim zakresie długości fal ultrafioletu lub jako wartości szczytowe w każdym z węższych segmentów UVC, UVB, UVA i UVV. Natężenie promieniowania należy zawsze odnosić do radiometru użytego do pomiaru, a także do położenia radiometru względem źródła UV.

Dla określonej odległości pomiędzy powierzchnią utwardzania a systemem utwardzania UV natężenie promieniowania jest stałe dla każdego ustawienia mocy lampy i jest niezależne od prędkości linii produkcyjnej i czasu ekspozycji. Innymi słowy, natężenie promieniowania na powierzchni utwardzania wzrasta wraz ze wzrostem mocy lampy i maleje wraz ze spadkiem mocy lampy. Wartość tego natężenia promieniowania pozostaje stała na powierzchni utwardzania, niezależnie od prędkości linii, pod warunkiem, że ustawienie mocy lampy i odległość nie ulegają zmianie.

W przypadku systemów utwardzania UV LED z płaskim szkłem i lamp rtęciowych z profilami zalewowymi na natężenie promieniowania wpływa odległość pomiędzy każdym punktem powierzchni utwardzania a głowicą lampy. W obu przypadkach większe odległości powodują mniejsze natężenie promieniowania na powierzchni utwardzania. Dzieje się tak, ponieważ promienie wypromieniowanego światła rozpraszają się lub oddalają od siebie w miarę oddalania się od źródła emitującego. Zmniejsza to koncentrację światła i zmniejsza natężenie promieniowania. W przypadku skupionych lamp rtęciowych natężenie promieniowania jest największe przy ogniskowej i maleje w miarę przesuwania się powierzchni utwardzającej wewnątrz lub na zewnątrz ogniskowej. Celem skupionej lampy rtęciowej jest skupienie większości wypromieniowanej energii UV w wąskim paśmie w celu zwiększenia bezwzględnej wielkości natężenia promieniowania.

W sytuacjach produkcyjnych większość utwardzanych powierzchni jest narażona na dynamiczne promieniowanie. Dynamiczne natężenie napromieniowania występuje, gdy głowica lampy przechodzi nad powierzchnią utwardzania bez przerwy lub gdy powierzchnia utwardzania przechodzi pod głowicą lampy bez przerwy. W miarę jak punkty na powierzchni utwardzania zbliżają się do źródła UV, przeciwstawiają mu się i oddalają od niego, odpowiednie szczytowe natężenie promieniowania w każdym miejscu i w każdym momencie zmienia się.

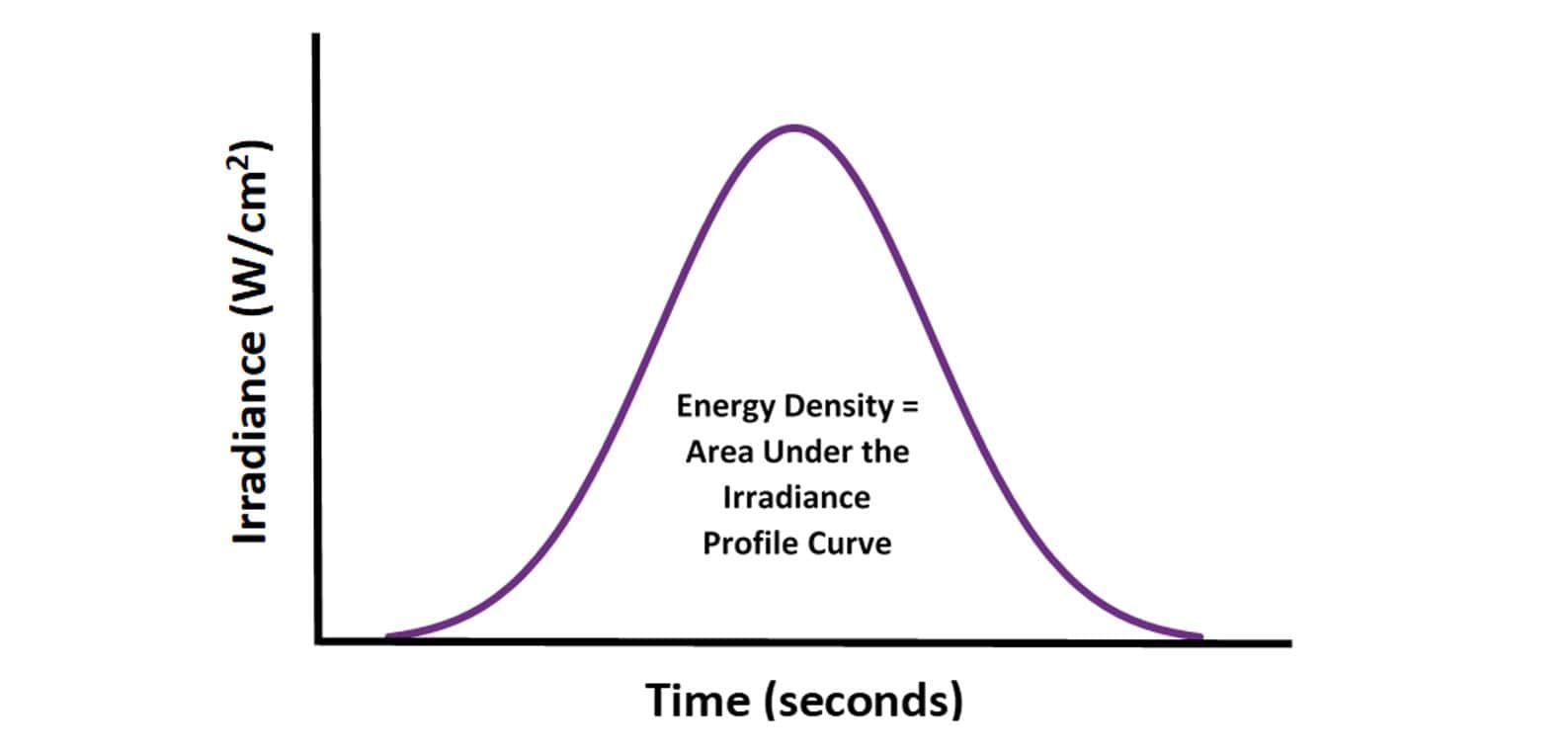

Dynamiczny profil natężenia napromieniowania może przyjmować wiele kształtów, ale ogólnie ma postać krzywej dzwonowej pokazanej na poniższej ilustracji graficznej. Na wykresie każdy punkt profilu napromieniowania przedstawia szczytowe natężenie napromienienia w każdym punkcie w czasie, przy czym górna część krzywej dzwonowej ilustruje moment, w którym powierzchnia utwardzania przechodzi przez obszar ogniskowy lampy rtęciowej lub przez środek lampy UV LED. Źródła o większym szczytowym natężeniu napromienienia mają wyższy pik profilu. Źródła o niższym piku natężenia napromienienia mają krótszy profil piku. Szerokość profilu zależy od szerokości głowicy lampy UV, prędkości linii technologicznej lub czasu ekspozycji.

Gęstość energii (J/cm2)

Gęstość energii to całkowita energia promieniowania docierająca do powierzchni na jednostkę powierzchni i wyrażana jest w J/cm2 lub mJ/cm2. Gęstość energii to całka natężenia napromienienia (W/cm2 lub mW/cm2) w czasie ekspozycji. Jest to reprezentowane przez obszar pod profilem natężenia napromieniowania, jak pokazano na poprzednim obrazie. Czas naświetlania, a w konsekwencji gęstość energii lub obszar pod krzywą, zwiększa się poprzez zmniejszenie prędkości linii, wydłużenie czasu przebywania, dodanie dodatkowych źródeł utwardzania lub zastosowanie szerszych głowic w przypadku diod UV. Graficznie te działania rozkładają szerokość krzywej w kształcie dzwonu na dłuższy okres czasu, spłaszczają szczyt lub tworzą kilka odrębnych pików, gdy wiele głowic lamp jest używanych szeregowo.

W przypadku danego zastosowania utwardzania, gdy na powierzchnię utwardzania zostanie dostarczona prawidłowa moc widmowa i minimalne progowe natężenie napromienienia, najważniejszym czynnikiem wpływającym na szybkość i stopień utwardzania jest gęstość energii. Podczas gdy natężenie promieniowania to szybkość transferu energii lub mocy, gęstość energii to całkowita dostarczona energia. Źródła utwardzania UV zapewniające większą gęstość energii umożliwiają utwardzanie przy większych prędkościach linii niż systemy utwardzania o niższej gęstości energii.

Chociaż jest to technicznie niepoprawne, gęstość energii jest powszechnie określana jako dawka, a ilekroć stosowana jest dawka, ogólnie rozumie się, że oznacza to gęstość energii. Dla jasności, gęstość energii to energia dostarczona, a dawka to energia pochłonięta. Pochłonięta energia jest niezwykle trudna do oszacowania w praktyce; natomiast gęstość energii można w przybliżeniu oszacować za pomocą radiometrów UV i pasków testowych gęstości energii. Podczas zgłaszania wartości gęstości energii uzyskanych za pomocą radiometrów zawsze ważne jest odnotowanie prędkości licznika i linii.

Chemia utwardzania promieniami UV i fotopolimeryzacja

Reakcje chemiczne utwardzania promieniami UV opierają się na fotoinicjatorach rozproszonych w specjalnie opracowanych tuszach, powłokach, klejach i wytłoczkach. Kiedy fotoinicjatory są wystawione na działanie światła o długości fali od 100 do 450 nm, pochłaniają energię UV i wytwarzają formy wolnorodnikowe lub kationowe. Wzbudzone gatunki napędzają reakcje poprzez inicjację, propagację i zakończenie, co szybko zmienia strukturę molekularną składników surowca. Zastosowania utwardzania promieniami UV wykorzystują głównie mechanizmy utwardzania wolnorodnikowego, a zastosowania kationowe stanowią tylko kilka procent całej chemii utwardzanej promieniami UV.

Utwardzanie wolnorodnikowe generuje wolne rodniki, które napędzają reakcje sieciowania. Do zainicjowania i propagacji utwardzania wolnymi rodnikami wymagana jest ciągła i bezpośrednia ekspozycja na promieniowanie UV w linii wzroku. Reakcje szybko kończą się w ułamku sekundy i skutkują powstaniem nowych form materiałów o pożądanych właściwościach. Wolnorodnikowe substancje chemiczne mogą być podatne na działanie tlenu, szczególnie na powierzchni utwardzania. Cząsteczki tlenu pozbawiają proces utwardzania wolnych rodników i/lub zmniejszają siłę wolnych rodników. Zwiększanie natężenia promieniowania lampy, utwardzanie w środowisku azotu i zmiana składu chemicznego to narzędzia powszechnie stosowane w celu przeciwdziałania inhibicji tlenu.

Alternatywnym i rzadziej stosowanym mechanizmem utwardzania jest utwardzanie kationowe. W tej reakcji powstają kationy, które napędzają sieciowanie. W przypadku utwardzania kationowego do zainicjowania utwardzania wymagana jest ekspozycja na promieniowanie UV, ale propagacja przebiega bez ciągłej lub całkowitej bezpośredniej ekspozycji na promieniowanie UV. W zależności od składu chemicznego i zastosowania, procesy utwardzania kationowego trwają minuty, godziny lub nawet dni, zanim całkowicie się zakończą. Chemia kationowa jest wrażliwa na wilgoć i temperaturę, które mogą zakłócać sieciowanie. W rezultacie warunki środowiskowe otoczenia powinny być monitorowane i kontrolowane przy każdym stosowaniu chemii kationowej.

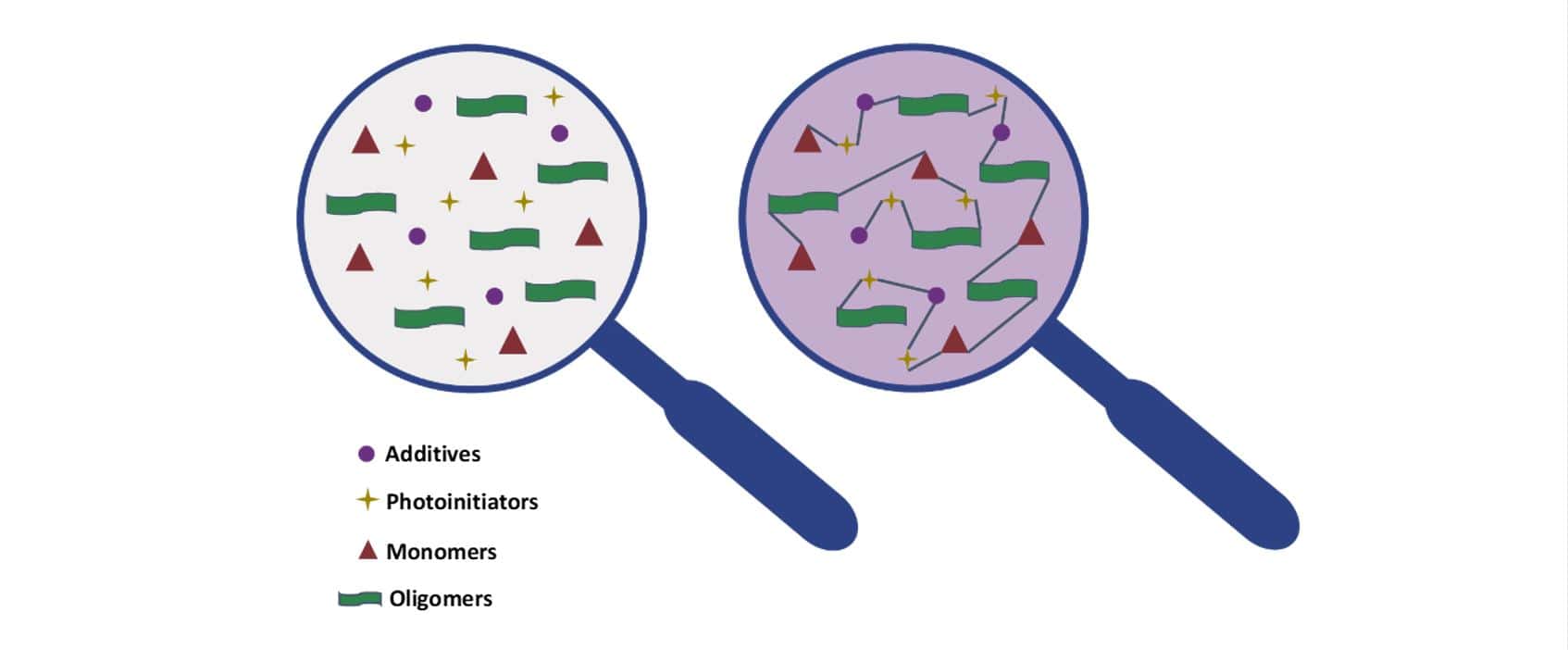

Preparaty utwardzalne promieniowaniem UV, wolnorodnikowe lub kationowe, formułuje się z materiałów dostępnych na rynku. Choć wybór jest dość zróżnicowany, większość surowców pogrupowano według następujących typów.

- Fotoinicjatory – cząsteczki pochłaniające energię ultrafioletową w określonym zakresie długości fal i napędzające reakcje fotopolimerowe poprzez tworzenie wolnych rodników lub kationów. Fotoinicjatory stanowią 0,5 do 15% wagowych całego preparatu UV.

- monomery – rodzaje cząsteczek żywicy o stosunkowo niskiej masie cząsteczkowej i prostej budowie, zdolne do łączenia się ze sobą lub innymi podobnymi cząsteczkami, tworząc polimery usieciowane promieniami UV. Monomery to reaktywne rozcieńczalniki stosowane do regulacji ogólnej lepkości i wpływania na właściwości utwardzonego materiału. Monomery mogą stanowić do 50% całkowitej masy preparatu i w rzadkich przypadkach można je zastąpić częściowo lub całkowicie wodą lub rozpuszczalnikiem.

- oligomery – rodzaje cząsteczek żywicy o stosunkowo niskiej masie cząsteczkowej i prostej budowie, zdolne do wiązania się ze sobą lub innymi podobnymi cząsteczkami, tworząc polimery usieciowane promieniami UV. Oligomery stanowią szkielet usieciowanych materiałów, wpływają na wiele właściwości utwardzonego materiału i stanowią od 50 do 80% wagowych preparatu.

- dodatki – wszystkie inne składniki dodawane w celu poprawienia właściwości mieszanki przed utwardzeniem oraz właściwości polimeru po utwardzeniu. Dodatki obejmują między innymi modyfikatory płynności, środki przeciwpieniące, środki dyspergujące i stabilizatory świetlne. Dodatki wraz z pigmentami stanowią najmniejszą część całej mieszaniny UV.

- pigmenty – specyficzne rodzaje dodatków nadających barwę preparatom.

Fotoinicjatory, monomery, oligomery, dodatki, a czasami pigmenty są mieszane przez chemików w celu wytworzenia utwardzalnych promieniami UV atramentów, powłok, klejów i wytłoczek. Wolnorodnikowe lub kationowe formy powstają w chemii pod wpływem optymalnej kombinacji długości fali UV (nm) i natężenia promieniowania (W/cm2). Fotopolimeryzacja zachodzi bardzo szybko, a czas przetwarzania wynosi ułamki sekundy. Dokładny czas i zdolność mieszaniny do odpowiedniego sieciowania zależą od mieszanki surowców; moc widmowa źródła emitującego (nm), natężenie promieniowania (W/cm2) i gęstość energii (J/cm2); aplikacja; ustawienie linii produkcyjnej; oraz zastosowanie wolnorodnikowych lub kationowych mechanizmów utwardzania. Poniższa ilustracja przedstawia nieutwardzony preparat UV i sieciowanie powstające, gdy preparat jest wystawiony na działanie odpowiedniego źródła energii UV.

Płynny charakter preparatów UV umożliwia wytłaczanie materiałów, a także natryskiwanie, natryskiwanie, dozowanie, walcowanie, zanurzanie, drukowanie, napylanie, odkurzanie lub zalewanie szerokiej gamy powierzchni i materiałów. Po nałożeniu wystarczy ekspozycja na energię ultrafioletową, aby wywołać reakcję propagacji i sieciowania, która skutecznie i skutecznie wiąże cząsteczki w stałe, jednorodne struktury.

Proces utwardzania promieniami UV

Reakcje sieciowania zachodzące podczas utwardzania promieniami UV to tylko jeden etap w sekwencji wielu wzajemnie powiązanych procesów produkcyjnych, które zachodzą przed i po utwardzaniu. Należy zidentyfikować wszystkie etapy, uwzględnić je w procesie, ocenić pod kątem wzajemnego wpływu, a następnie utrzymywać, aby konsekwentnie wytwarzać produkty spełniające wymagania zarówno pod względem jakości, jak i zastosowania końcowego.

Etapy procesu związane z utwardzaniem promieniami UV często obejmują:

- ocena powierzchni utwardzonej – ważny jest kształt, struktura, rodzaj materiału, jakość materiału, energia powierzchniowa i czystość powierzchni utwardzonej. Aspekty te określają, czy obróbka wstępna jest konieczna; odpowiedni tusz, powłoka lub klej; obsługa materiałów; i niezbędną orientację głowicy lampy UV. Powierzchnie należy oceniać podczas opracowywania procesu i okresowo oceniać podczas regularnej produkcji.

- obróbka wstępna i modyfikacja podłoża – Powierzchnie części i materiałów często wymagają oczyszczenia, usunięcia ładunku elektrostatycznego lub obróbki w celu zwiększenia energii powierzchniowej. Etapy te są często konieczne, aby ułatwić zwilżanie farb drukarskich, powłok i klejów oraz poprawić przyczepność. Zabiegi obejmują mycie; kąpiele chemiczne lub chusteczki; urządzenia antystatyczne; nakładanie podkładów, powłok bazowych lub klejenia; płomień; korona; osocze; szlifowanie; i piaskowanie, między innymi.

- obsługa materiałów – Powierzchnie materiałów są zazwyczaj podawane przez sprzęt produkcyjny w postaci arkuszy, wstęg lub części trójwymiarowych. Sposób postępowania z materiałem musi umożliwiać równomierne nałożenie atramentu, powłoki lub kleju na powierzchnię materiału, a następnie wystawienie go na działanie źródła promieni UV w określonej odległości od głowicy lampy.

- tusz, powłoka lub skład kleju – zastosowanie, powierzchnia materiału, metoda dostarczania preparatu, system utwardzania i emitowane przez niego promieniowanie UV, prędkość linii lub częstotliwość cykli oraz wymagania dotyczące końcowego zastosowania – wszystko to determinuje niezbędne właściwości receptury. Ważne jest, aby udostępnić te szczegóły dostawcom receptur, aby mieć pewność, że stosowane są optymalne receptury.

- sprzęt do dostarczania receptur – tusze, powłoki i kleje można nakładać na różne sposoby podczas procesów produkcyjnych, w tym przez natryskiwanie, natryskiwanie, dozowanie, walcowanie, zanurzanie, przenoszenie, napylanie, odkurzanie lub zalewanie. Sprzęt do aplikacji należy dobrać do receptury, rodzaju utwardzanej części, materiału z jakiego jest wykonana oraz jej kształtu czy profilu. Szybkość linii technologicznej jest również czynnikiem, ponieważ określa wymaganą gęstość energii.

- odparowanie płynnych nośników – niewielka lista preparatów UV zawiera również nośniki wodne lub rozpuszczalnikowe, które należy odparować przed wystawieniem na działanie światła ultrafioletowego. W niektórych przypadkach czas podróży części do źródła utwardzania jest wystarczający, aby nastąpiło odparowanie, a w innych przypadkach należy włączyć do procesu mechanizm suszący, aby przyspieszyć odparowanie.

- Utwardzanie promieniami UV – chemia wolnorodnikowa wymaga bezpośredniej ekspozycji na promieniowanie UV w linii wzroku, długości fali UV dopasowanej do fotoinicjatorów w preparacie, minimalnego progu natężenia napromienienia uwzględniającego odległość lampy od powierzchni utwardzania oraz wystarczającej gęstości energii do utwardzania przy pożądanej prędkości linii. W wielu zastosowaniach niezbędny jest dedykowany system utwardzania promieniami UV dla każdego nakładanego atramentu, powłoki i kleju. W innych zastosowaniach można utwardzać wiele preparatów jednocześnie za pomocą jednej ekspozycji na głowicę lampy.

- pomocniczy sprzęt procesowy – wiele zastosowań utwardzania promieniami UV wymaga innego sprzętu wspomagającego utwardzanie lub zarządzanie warunkami procesu. Obejmuje to systemy inertyzacji azotem, walce lub płyty chłodzące, głowice lamp przedmuchane dodatnio lub pod ciśnieniem lub komory utwardzania, pomieszczenia czyste, zewnętrzną optykę, filtry UV i zintegrowane systemy pomiaru UV.

- obróbka po utwardzeniu – po utwardzeniu części lub powierzchni materiału często wymaga ona przetworzenia, wykańczania, montażu, napełniania, pakowania i wysyłki.

- kontrole jakości – każde zastosowanie ma inne specyfikacje jakości i wydajności. Czasami obejmuje to dopasowanie kolorów. W innych mogą to być bardziej cechy funkcjonalne. Należy wdrożyć procesy zapewniające wymierne cele, które można okresowo monitorować podczas produkcji, korygując w razie potrzeby zmienne procesowe.

- Wydajność końcowa – Warunki stosowania produktu końcowego są niezwykle ważne przy określaniu wszystkich poprzedzających etapów procesu na tej liście. Ważne jest, aby prowadzić rozmowy dotyczące końcowego zastosowania ze wszystkimi dostawcami związanymi z procesem.

- kwalifikacje, zatwierdzenia i certyfikaty – elementy poddawane obróbce i utwardzaniu promieniami UV są ostatecznie dostarczane innej stronie, która może mieć szczególne wymagania określające, czy cały proces produkcyjny jest odpowiedni do jej potrzeb lub celów korporacyjnych. Uzyskanie odpowiednich kwalifikacji, zatwierdzeń i certyfikatów od strony kupującej, a następnie prowadzenie odpowiednich dzienników kontroli jest często istotnym krokiem.

Chociaż podana lista punktowana stanowi solidny przegląd procesu utwardzania promieniami UV, niekoniecznie jest to w pełni wyczerpująca lista wszystkich możliwych działań. Każde zastosowanie utwardzania UV i każda linia produkcyjna UV będzie miała unikalną charakterystykę, która może wprowadzić niewymienione na liście etapy procesu. W każdym razie zawsze ważne jest, aby ocenić zastosowania utwardzania promieniami UV, linię produkcyjną, na której ma zostać zintegrowany proces, czynności związane z przetwarzaniem po utwardzeniu oraz wykorzystanie produktu końcowego jako kompletnego procesu, w którym każdy etap potencjalnie ma wpływ na inne etapy. Na szczęście po ustaleniu procesu utwardzania promieniami UV jest on niezwykle niezawodny, powtarzalny i możliwy do kontrolowania.

Ogólnie rzecz biorąc, utwardzanie promieniami UV umożliwia producentom wytwarzanie produktów o wysoce pożądanych właściwościach fizycznych, mechanicznych i estetycznych, które ostatecznie poprawiają ogólny wygląd, jakość i wydajność wielu przedmiotów codziennego użytku. Zrozumienie podstaw utwardzania UV, nauki o świetle, chemii UV i zmiennych procesowych ułatwia wybór optymalnego źródła utwardzania UV i wyboru receptury, właściwą integrację, kontrolę procesu i stałą produkcję produktów wysokiej jakości.